ブログ

工場の見える化とは?導入手順からツールや成功事例まで紹介

この記事でわかること

- 工場の見える化の基本的な意味と、なぜ今必要とされているのか

- 見える化によって可能になる具体的な改善点

- 工場の見える化を成功させるための具体的な進め方(4つのステップ)

- 課題解決に役立つ工場の見える化ツールの種類と特徴

- 見える化ツールの具体的な活用事例(受付管理・在庫管理)

- 工場見える化でよくある失敗例と、成功させるための対策

業種・業界に応じた3種類の受付システムを提供中

工場向け受付システム「Smart at reception for FACTORY」

店舗・施設向け受付システム「Smart at reception OneTouch」

サービス資料は無料ですので、お気軽にご覧ください!

「工場の状況を正確に把握できない」「現場の改善が進まない」と感じていませんか?

製造業では現場の見えない課題が生産性や品質、納期に大きく影響を及ぼします。

その解決策として注目されているのが「工場の見える化」です。

工場の生産現場では納期遅れや品質不良、設備トラブルなど目に見えない課題が日常的に発生しています。

これらを放置すれば、業務効率の低下や顧客満足度の低下を招くこともあります。

こうした課題に対する解決策として、今注目されているのが「工場の見える化」です。

本記事では工場 見える化の基礎知識から導入ステップ、活用できるツール、成功事例、そして失敗しないための注意点までを解説します。

見える化を通じて現場改善を実現したい方は、本記事を読めば自社に最適な選択肢が見つかるはずです。

工場の見える化とは?

工場の見える化とは製造現場の状況をリアルタイムで把握できるよう、設備や作業者、在庫、来訪者の動きなどをデジタルで可視化する取り組みです。

単に情報を表示するだけでなく課題の発見や改善の促進、判断の迅速化につなげることが目的です。

対象範囲は設備単位から工場全体に及び業務効率や品質管理、セキュリティ対策においても有効です。

この章では見える化がなぜ必要とされているのか、その背景と目的を解説したうえで実際に工場の見える化でどのようなことが可能になるのかを紹介します。

なぜ工場の見える化が必要なのか?

工場の見える化が重視される理由は、改善活動の起点となり正確な現状把握を可能にするからです。

従来、熟練者の経験に頼っていた情報の収集や判断は全体最適の観点では限界があります。

見える化を行えば、生産状況や設備の稼働状態、不良の発生傾向などをリアルタイムで把握でき、異常の早期発見や対応の迅速化が可能になります。

またスマートファクトリー化の第一歩として現場の分かる化や最適化につながる重要な基盤となります。

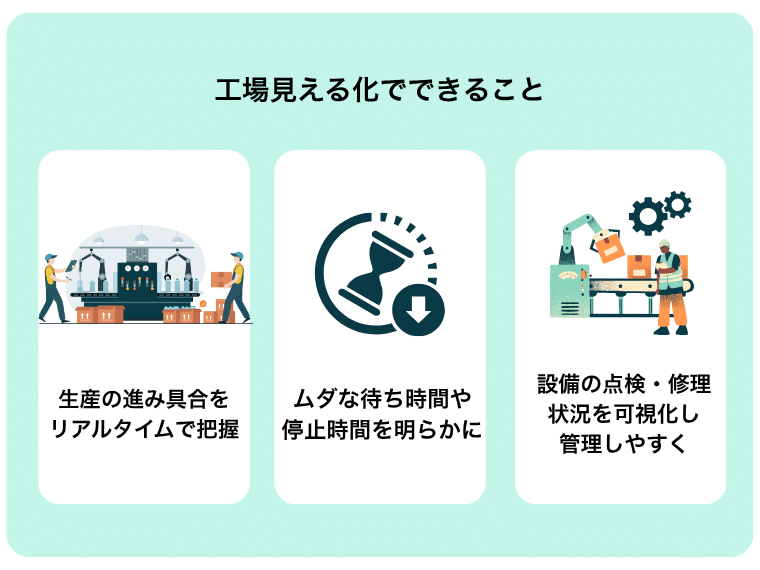

工場の見える化でできること

工場の見える化は単なる情報の一覧化にとどまらず、現場で直面する具体的な課題を可視化することで早期対応や改善につなげることができます。

ここでは見える化によって実現できる代表的な内容を紹介します。

生産の進み具合をリアルタイムで把握できる

製造現場では作業の進捗状況が把握しづらく、納期遅れの兆候を見逃してしまうことがあります。

見える化により生産の進行状況を数値やグラフでリアルタイムに可視化することで計画とのズレを早期に発見し、迅速な対策を講じることが可能になります。

これにより納期遵守率の向上や顧客満足度の改善が期待できます。

ムダな待ち時間や停止時間を明らかにできる

作業中のロス時間がどこで発生しているのかを把握するのは困難です。

見える化ツールを活用することで停止時間や待機時間の要因を明らかにし、工程ごとのボトルネックを定量的に特定できます。

その結果、適切な人員配置や設備改善などの具体的な対策を実施しやすくなります。

設備の点検・修理状況を可視化して管理しやすくできる

設備保全の情報が作業者の属人的な管理に頼っていると、抜け漏れや対応遅れのリスクが高まります。

見える化により保守履歴や点検スケジュールを一元的に管理することができ、必要な情報を誰でも把握できるようになります。

これにより予防保全の精度が高まり、突発的な設備トラブルを防止する体制が整います。

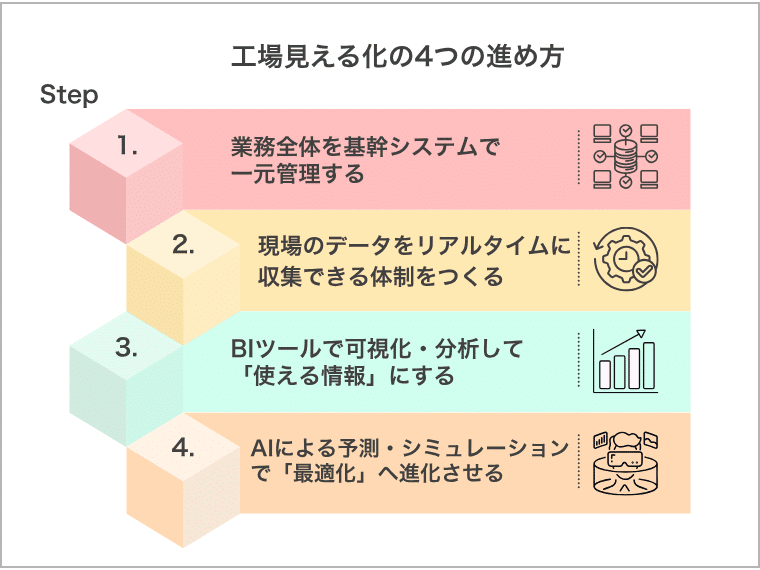

工場見える化の進め方

工場の見える化を成功させるためには、やみくもにツールを導入するのではなく、段階的かつ全体最適の視点で進めることが重要です。

現場の情報を正確に収集し、それを分析・活用できる仕組みを整備することではじめて「見える化の効果」を最大限に引き出すことができます。

ここでは工場の見える化を実現するために押さえておきたい4つを紹介します。

Step1.業務全体を基幹システムで一元管理する

見える化の出発点は業務プロセス全体の「情報の流れ」を整理し、統一されたシステムに集約することです。

生産・品質・受注・在庫など各部門に散在している情報を基幹システム(ERPなど)で一元管理することでリアルタイムかつ正確な情報共有が可能になります。

これにより部門間の連携が強化され、各現場の状況をスムーズに把握できるようになります。

またデータの整合性が担保されることで、次のステップで行うデジタル化や分析の精度も向上します。

Step2.現場のデータをリアルタイムに収集できる体制をつくる

基幹システムを整えたあとは、現場の情報をリアルタイムで収集する体制の構築が不可欠です。

タブレットやIoTセンサーなどの活用により、紙の帳票や口頭による報告に頼らず、作業実績や設備状態などのデータを自動的に取り込むことができます。

このようなデジタル入力の仕組みを整えることで、タイムラグや転記ミスを防止し、正確で即時性のある現場データを蓄積できるようになります。

さらに現場の担当者にとっても入力負荷が軽減され、実務への定着が進みやすくなります。

Step3.BIツールで可視化・分析して「使える情報」にする

収集したデータをただ蓄積するだけでは、現場改善にはつながりません。

次に必要なのはBI(ビジネスインテリジェンス)ツールなどを活用して、データを視覚的にわかりやすく整理・分析し、「現場で活かせる情報」に変換することです。

グラフやチャートなどで情報を見える化することで作業者が直感的に状況を把握でき、異常の早期発見や改善アクションがしやすくなります。

また経営層にとっても、現場の動きを俯瞰しながら迅速な意思決定が可能になる点は大きなメリットです。

Step4.AIによる予測・シミュレーションで「最適化」へ進化させる

見える化の最終ステップは蓄積したデータをAIで活用し、将来の予測やシミュレーションを行う段階です。

例えば過去の生産実績や設備稼働データをもとに設備負荷の変動やエネルギー消費量をAIが予測することで保守スケジュールや生産計画の最適化が実現します。

これにより突発的なトラブルや無駄な作業を事前に回避し、より効率的かつ柔軟なスマートファクトリー運営が可能になります。

単なる「見える化」から一歩進んだ判断の自動化や戦略的活用への進化が期待できます。

工場見える化に使えるツール紹介

工場の見える化を実現するためには現場で発生するさまざまな情報を正確に把握し、それを効率よく管理・活用できるツールの導入が欠かせません。

ここではセキュリティ管理や生産進捗、設備稼働、在庫管理などの分野別に見える化を支援する代表的なツールを紹介します。

ツールを導入する際は対象となる課題や工場の規模、既存システムとの連携可否などを踏まえて、自社に最適なものを選ぶことが重要です。

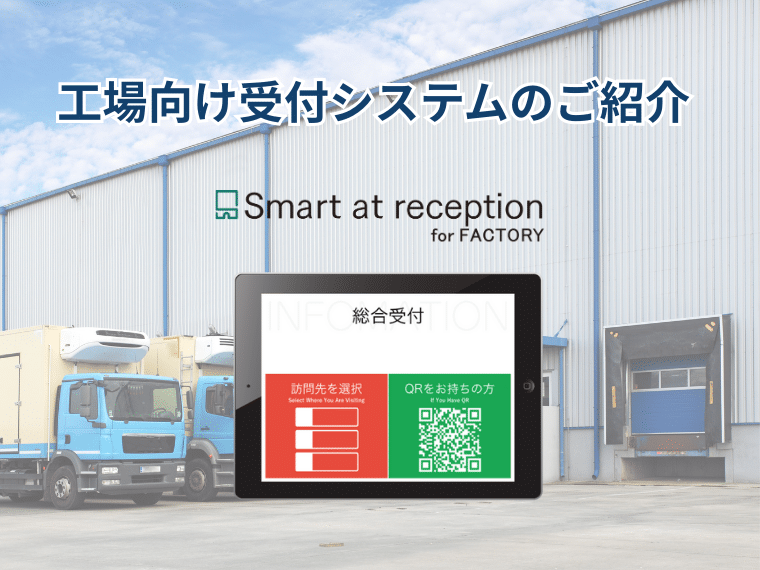

渋滞する受付・入館者管理・セキュリティ対策に対応できるツールとは

Smart at reception for FACTORY

「Smart at reception for FACTORY」はiPadを活用したクラウド型受付システムで、工場来訪者の入退館管理を効率化かつ「見える化」できるソリューションです。

受付の無人化や省人化だけでなく来訪者情報・車両情報・持込物などの記録を自動でデータ化し保存できます。履歴はリアルタイムで共有でき、外部からの侵入管理やトレーサビリティの強化にもつながります。

また取得したデータを分析することで訪問者の傾向や時間帯の偏りを可視化でき、セキュリティ対策の最適化だけでなく、受付業務のボトルネック改善にも寄与します。

生産管理を見える化できるツールとは

Smart Craft

「Smart Craft」は中小製造業のために設計されたクラウド型生産管理システムです。

作業進捗・工数・日報などの記録を現場のタブレットやスマホから簡単に入力でき、リアルタイムに情報が共有されます。

工程の遅れや滞留が可視化されることで管理者は適切なタイミングで指示を出すことが可能になり、納期遵守や人員配置の最適化に直結します。

現場目線での使いやすさが重視されており、定着率も高いのが特徴です。

FA Smart Solution

三菱電機ソフトウエア株式会社(MESW)が提供する「FA Smart Solution」は設備とラインの稼働情報を統合的に監視・分析するためのソリューションです。

工場全体の稼働率やエネルギー消費、異常傾向を可視化し、経営層から現場まで意思決定の迅速化を支援します。

特に複数のラインをまたぐ生産拠点での全体最適を図るうえで効果的です。

在庫の状況を正確に把握できるツールとは

ZAICO(ザイコ)

「ZAICO」はスマホやPCを使って誰でも簡単に操作できるクラウド型在庫管理ツールです。

在庫数・入出庫履歴をリアルタイムで管理・共有でき、棚卸の効率化や誤出荷防止に貢献します。

中小製造業でも導入しやすい料金体系と機能設計で、属人的になりがちな在庫情報を「誰でも・いつでも・正確に」確認できる環境を実現します。

Logizard ZERO

「Logizard ZERO」はクラウド上で在庫と物流を一元管理できるツールです。

これは複数拠点・多品種の在庫を扱う企業に適しています。

入出庫の変動や滞留在庫の把握もリアルタイムで可能で、在庫の最適化とコスト削減を両立します。

物流・倉庫との連携機能も豊富で、製造から出荷までを含めた業務全体の見える化に効果を発揮します。

工場見える化の活用例

ここでは前章で紹介した見える化ツールが実際にどのように活用できるか紹介します。

ツールの導入目的と現場での使い方、それによって得られた改善効果を具体的に知ることで、自社導入時の参考にしていただけます。

Smart at reception for FACTORYの活用例

「Smart at reception for FACTORY」は工場の来訪者管理を無人・自動化できる受付システムです。

iPad端末を使って入退館・持込物・車両情報などを記録し、リアルタイムでクラウド管理できます。

例えば日々多くの業者やドライバーが訪れる工場では、紙台帳での受付対応に手間がかかり、誰が何時にどこへ入ったかを正確に追えないという課題がありました。

このツールを導入することで来訪者が受付端末で自らチェックインでき、担当者への自動通知も可能になります。

その結果「受付対応に人を割けない」「不審者対策が不十分」といった悩みを解決し、セキュリティ強化と業務の効率化を同時に実現できます。

ZAICOの活用例

「ZAICO」はスマートフォンやタブレットで手軽に在庫管理ができるクラウドサービスです。

在庫数や入出庫履歴をリアルタイムで共有でき、誰がどこで何を動かしたかがすぐに把握できます。

例えば小規模工場でExcelを使って在庫を管理していたケースでは、記入ミスや更新漏れが多発し、「あるはずの部品がない」「発注忘れで納期が遅れる」といったトラブルが頻発していました。

導入後は現場のスマホからその場で入出庫を記録でき、管理者はPCから全体状況を即時確認可能になります。

これにより「在庫差異による出荷ミス」「在庫状況が人によって違う」という悩みが解消され、在庫精度の向上と属人管理からの脱却が実現されます。

工場見える化でよくある失敗と対策

工場の見える化は、導入すればすぐに効果が現れるというものではありません。

導入時の目的設定や運用体制が不十分だとツールを導入しただけで活用されない、というケースも少なくありません。

この章では実際に起きやすい3つの失敗パターンとそれぞれの対策について解説します。

目的が曖昧なまま導入してしまった

見える化の導入において最も多い失敗のひとつが「なぜ見える化をするのか」が明確でないままシステム導入を先行させてしまうケースです。

目的が曖昧なままだと現場では「何のために使うのか」が理解されず、情報を活用する場面も定着しません。

その結果、せっかくのシステムも「使われないIT投資」に終わってしまいます。

この失敗を防ぐためには導入前に現場と十分に対話し、「見える化で何を改善したいのか」「どんな判断を早めたいのか」といった目的を明文化することが重要です。

KPIや目標数値を事前に設定しておけば、導入後の評価や改善にもつなげやすくなります。

データはあるが活用できていない

設備や作業者からのデータ収集ができてもそれを活用する体制が整っていなければ、見える化は単なる「記録装置」に留まってしまいます。

よくあるのがデータは集まっているものの分析・判断をする担当者やルールが存在せず、結局現場改善に使われないというケースです。

特に中小工場では、現場とIT部門の連携不足が原因でこうした状況が生まれやすくなります。

対策としてはデータ分析を担うチームや担当者を明確に設定し、「定例レビュー」「BIツールの活用」「改善アクションのフィードバック」といった運用ルールを整備することが必要です。

活用前提の仕組みを整えることで、見える化の価値が最大限に発揮されます。

現場が使いづらいシステムになってしまった

現場の作業者にとって操作が難しく分かりづらいシステムは、たとえ高機能であっても定着しません。

情報システム部門や外部ベンダーが主導で設計を進めると現場の業務フローが反映されず、「実務で使えないシステム」になってしまうことがあります。

この失敗を防ぐには導入前から現場の声を積極的に取り入れることが不可欠です。

PoC(概念実証)を通じて操作性や導入効果を事前に確認しながら進めることで、現場にとっても使いやすく業務に合っているシステムとなり、スムーズな定着が図れます。

また現場主導で設計に関わる体制を整えることも、運用フェーズでのトラブルを防ぐうえで重要なポイントです。

まとめ

工場の見える化は単なる情報の可視化にとどまらず、生産現場の課題を「早く」「正確に」発見し、改善へとつなげるための重要な手段です。

作業の進捗や設備の状態、在庫の変動、来訪者の動きまであらゆる情報をリアルタイムで把握できるようになることで、現場の判断力が高まり、トラブル対応や改善活動の精度も向上します。

その一方で目的が曖昧なまま導入したり、データを活用する体制が整っていなかったりすると見える化は十分に機能しません。

今回紹介したステップやツール、活用事例を参考にしながら「何を改善したいのか」を明確にしたうえで、段階的かつ現場に即した見える化を進めていくことが重要です。

まずは小さな業務から見える化を始め、効果を確認しながらスコープを広げていくことで工場全体のスマート化・最適化へと着実に近づいていくことができるでしょう。

「Smart at reception for FACTORY」に関するお問い合わせは下記からお願いいたします。

資料ダウンロードはこちら

業種・業界に応じた3種類の受付システムを提供中

工場向け受付システム「Smart at reception for FACTORY」

店舗・施設向け受付システム「Smart at reception OneTouch」

サービス資料は無料ですので、お気軽にご覧ください!

![Smart at M-SOLUTIONS[stg]](https://smartat.jp/wp-content/uploads/2023/02/logo.png)